Остановы и тормоза механизмов специальной и строительной техники

Дата добавления: 28.11.2013 · Просмотров: [14199]

Приспособления, обеспечивающие удержание груза на заданной высоте при отсутствии тормоза, называются остановами. Остановы дают возможность свободного вращения передач грузоподъемного устройства в сторону подъема и препятствуют обратному вращению. Опускание груза производится после отключения останова, при этом остановы не могут изменять скорости его опускания. По конструкции и принципу работы остановы различают зубчатые, роликовые и фрикционные. В отличие от остановов тормоза дают возможность свободного вращения валов в обоих направлениях, удерживают груз на высоте, регулируют скорости опускания груза и останавливают механизмы подъема и передвижения.

Остановы зубчатые (храповики или храповые остановы) служат для удержания груза. По конструкции зубчатые остановы могут быть с внешним, внутренним и торцовым зацеплением. Наиболее распространены в талях, лебедках и других грузоподъемных механизмах храповики с внешним зацеплением. Устройство и принцип действия храпового останова несложны. При вращении храповика на подъем груза собачка проскальзывает по зубьям храпового колеса; при обратном вращении собачка упирается в зуб храповика, останавливает и удерживает груз. Храповое колесо рекомендуется устанавливать на быстроходном валу механизма, где крутящий момент наименьший. Собачка крепится на оси и приживается к зубьям храповика пластинчатой пружиной. При проектировании храпового всегда определяются размеры храпового зубчатого колеса, собачки и оси. Размеры собачки проверяются на совместное действие изгиба и сжатия, когда она упирается в верхнюю кромку зуба. В качестве материала собачек выбирается, как правило, сталь.

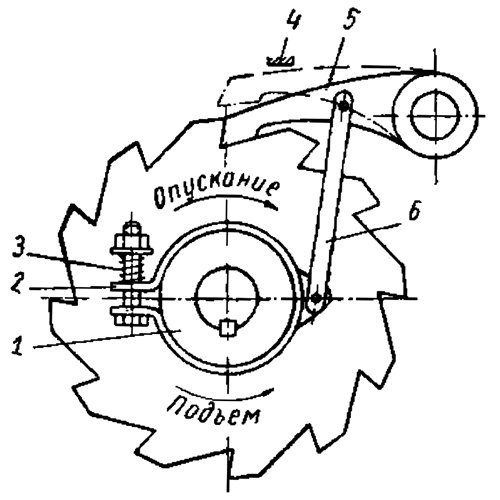

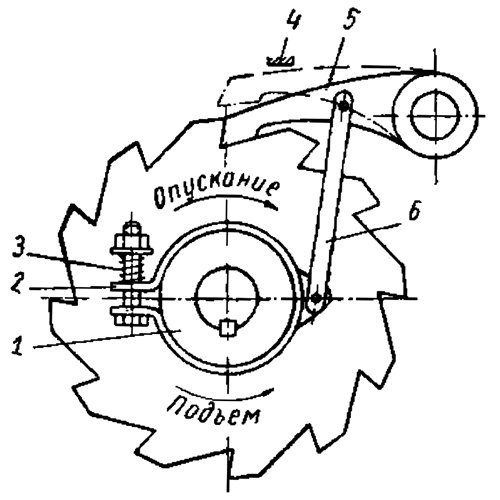

К недостаткам храпового механизма необходимо отнести то, что при остановке груза выступ собачки ударяет о торец зуба, особенно в том случае, когда собачка находится у кромки зуба, и храповое колесо поворачивается в обратном направлении почти на величину шага. Существенным недостатком зубчатых остановов являются щелчки собачки при соскакивании с головок зубьев колеса. Для устранения этого недостатка применяют храповые остановы с бесшумными собачками, один из вариантов которых показан на рисунке. На ступицу 1 зубчатого диска надевается разрезной хомут 2, сила прижатия которого к ступице регулируется пружиной 3. Хомут соединен серьгой 6 с собачкой 5. При работе механизма на подъем хомут увлекается силами трения в направлении вращения диска и выводит собачку из зацепления с зубьями до упора 4. При обратном вращении под действием сил трения хомут также поворачивается и вводит собачку в зацепление. Роликовые остановы, в отличие от зубчатых, способствуют бесшумной работе механизма, не вызывают ударной нагрузки при остановке груза и не вызывают изгиба вала. Роликовый останов имеет неподвижно закрепленный корпус. Внутри корпуса на валу посажена втулка. В пазах втулки находятся ролики, а в гнездах - отжимающие спиральные пружинки. При вращении вала в направлении подъема груза ролики, сжимающие пружинки, находятся в уширенной части пазов и не препятствуют вращению диска. При обратном вращении ролики под действием сил трения и пружинок перемещаются в суженную часть пазов, заклиниваются и вызывают остановку и удержание груза на высоте.

К недостаткам храпового механизма необходимо отнести то, что при остановке груза выступ собачки ударяет о торец зуба, особенно в том случае, когда собачка находится у кромки зуба, и храповое колесо поворачивается в обратном направлении почти на величину шага. Существенным недостатком зубчатых остановов являются щелчки собачки при соскакивании с головок зубьев колеса. Для устранения этого недостатка применяют храповые остановы с бесшумными собачками, один из вариантов которых показан на рисунке. На ступицу 1 зубчатого диска надевается разрезной хомут 2, сила прижатия которого к ступице регулируется пружиной 3. Хомут соединен серьгой 6 с собачкой 5. При работе механизма на подъем хомут увлекается силами трения в направлении вращения диска и выводит собачку из зацепления с зубьями до упора 4. При обратном вращении под действием сил трения хомут также поворачивается и вводит собачку в зацепление. Роликовые остановы, в отличие от зубчатых, способствуют бесшумной работе механизма, не вызывают ударной нагрузки при остановке груза и не вызывают изгиба вала. Роликовый останов имеет неподвижно закрепленный корпус. Внутри корпуса на валу посажена втулка. В пазах втулки находятся ролики, а в гнездах - отжимающие спиральные пружинки. При вращении вала в направлении подъема груза ролики, сжимающие пружинки, находятся в уширенной части пазов и не препятствуют вращению диска. При обратном вращении ролики под действием сил трения и пружинок перемещаются в суженную часть пазов, заклиниваются и вызывают остановку и удержание груза на высоте.

Колодочные тормоза

Согласно правилам, устанавливаемым современными нормативными документами, все грузоподъемные и транспортные устройства должны иметь тормозные приспособления. Тормоза обеспечивают остановку механизмов, удержание груза на высоте и регулирование скорости при опускании груза. По назначению тормоза разделяются на стопорные для остановки груза и спускные для ограничения скорости. По конструкции они могут быть колодочные, ленточные, конические, пластинчатые и др. По принципу действия тормоза могут быть автоматические и управляемые, а по взаимному действию тормозных поверхностей - открытые и закрытые. Кроме того, по величине хода якоря электромагнита они разделяются на длинноходовые и короткоходовые.

Устанавливать тормоза следует на валах с меньшим крутящим моментом. Все тормозные устройства должны иметь тормозной момент, удовлетворяющий условиям работы механизма, обеспечивать надежную работу при плавном торможении и быстром размыкании, обладать простотой конструкции и прочностью деталей при минимальных размерах, допускать быструю, точную и устойчивую регулировку и замену изношенных деталей, не допускать, возникновения высоких температур между поверхностями трения в процессе торможения.

Простейшим является открытый одноколодочный тормоз. Тормозной шкив этого тормоза жестко закреплен на валу. К поверхности шкива внешней силой прижимается колодка, покрытая тормозным материалом и прикрепленная к рычагу. Под действием внешнего усилия между колодкой и шкивом возникает сила трения. Одноколодочный тормоз прост по устройству, имеет малые габариты, Он применяется при небольших крутящих моментах в грузоподъемных механизмах спецтехники легкого режима работы и с ручным приводом. Недостатком такого тормоза является одностороннее воздействие колодки на шкив, повышающее давление на опоры вала, что может вызвать его изгиб, а также изменение величины нажимного усилия в зависимости от направления вращения шкива.

В подъемно-транспортных машинах специального назначения в основном применяются закрытые двухколодочные тормоза. На двух вертикальных рычагах шарнирно закрепляются колодки. К горизонтальному рычагу крепятся тормозной груз, якорь электромагнита и вертикальная тяга. К треугольнику присоединены верхние концы правого рычага и тяги, а также регулировочная винтовая стяжка, соединенная с верхним концом левого рычага. При выключенном электромагните груз действует на горизонтальный рычаг, который через вертикальную тягу поворачивает треугольник по часовой стрелке, и колодки прижимаются к шкиву. При включенном электромагните якорь поднимает рычаг с грузом и поворачивает треугольник против часовой стрелки, заставляя колодки отходить от шкива. На тормозах мостовых электрических кранов применяются длинноходовые плунжерные электромагниты КМП и КМТ (П - постоянного, Т - трехфазного тока), короткоходовые клапанные электромагниты МП постоянного тока, а также однофазные электромагниты ЛЮ-А и МО-Б.

Грузовое замыкание тормозов имеет ряд существенных недостатков, из которых основными являются удары при замыкании; значительное число рычагов и шарниров, при износе которых создается "мертвый" ход рычажной системы, изменяется сила нажатия колодок на шкив, повышается время торможения, затрудняется регулировка тормоза. В настоящее время распространено пружинное замыкание тормозов, в котором отмеченные выше недостатки сведены до минимума. Однако тормоза с пружинным замыканием колодок неприменимы при диаметре шкива свыше 300 мм, так как при этом сильно возрастает масса и размеры электромагнита. Короткоходовые электромагниты переменного тока невозможно применять при частых включениях (свыше 300 в час), тормоза с клапанными электромагнитами требуют частой и точной регулировки.

Наиболее совершенными являются тормоза с электрогидравлическим толкателем вместо тормозного электромагнита. Электрогидравлический толкатель приводится в действие от электродвигателя. Действие электрогидравлического толкателя передается на колодки тормоза через систему рычагов. Электрогидравлический толкатель имеет цилиндр, внутри которого находится поршень, закрепленный на двух направляющих подвижных штоках. Под поршнем помещен центробежный насос, крыльчатка которого получает вращательное движение от электродвигателя через промежуточный вал. При вращении крыльчатки давлением жидкости поршень поднимается, возвратные пружины сжимаются и направляющие штоки, соединенные вверху с рычажной системой тормоза, отводят колодки от шкива. При выключенном электродвигателе давление под поршнем падает и под действием усилия сжатой пружины и собственной силы тяжести поршень опускается, происходит замыкание тормоза. Электрогидравлические толкатели способствуют плавному и быстрому включению и выключению тормозов, создают постоянную силу нажатия тормозных колодок на шкив, допускают значительное число включений (до 600 в час). Установка электрогидравлических толкателей производится только в вертикальном положении, отклонение от вертикали допускается не более 10 градусов.

Ленточные тормоза

В ленточных тормозах шкивы обхватываются стальной лентой. К внутренней поверхности ленты приклепывается, крепится винтами или приклеивается фрикционный материал. Концы ленты прикрепляются к рычажной системе управления тормозом. Управление тормозом педальное, рукояточное и электромагнитное. В ленточных тормозах угол обхвата шкива лентой достигает величины 360 градусов. Ленточные тормоза находят применение на главных подъемах литейных мостовых электрических кранов, на стреловых поворотных кранах, в строительно-монтажных лебедках и т. д. Они просты по конструкции, имеют небольшие габаритные размеры, способны развивать значительные тормозные моменты с увеличением угла обхвата.

Недостатками ленточных тормозов являются изгибающие усилия на вал шкива из-за натяжения концов ленты, неравномерное распределение удельных давлений и износа тормозного материала, зависимость величины тормозного момента от направления вращения шкива в простом ленточном тормозе, большое усилие замыкания в реверсивном тормозе. При вращении тормозного шкива против часовой стрелки натяжения на концах ленты меняются местами и величина необходимого тормозного груза возрастает. По этой причине использование простого ленточного тормоза на реверсивных механизмах не рекомендуется и часто его называют тормозом односторонним.

В суммирующем ленточном тормозе концы лент крепятся на одинаковом расстоянии от оси качания горизонтального рычага, вследствие чего сохраняется равенство моментов сил относительно шарнира при изменении направления вращения тормозного шкива, и величина груза остается постоянной. Такой ленточный тормоз называется иначе двусторонним или реверсивным. Ввиду того, что при растормаживании оба конца способствуют отходу ленты, ход якоря электромагнита у суммирующего ленточного тормоза при равных условиях будет вдвое меньше хода якоря электромагнита простого ленточного тормоза.

На механизмах мостовых электрических кранов большой грузоподъемности применяются двухленточные тормоза КХЛ и ТЛП с пружинным замыкателем и короткоходовым электромагнитом постоянного тока. В таких тормозах стальная лента разделена на две одинаковые части и покрыта внутри тормозным материалом. Концы лент крепятся к рычажной системе управления тормозом и к шарниру. Достоинствами двухленточных тормозов являются:

а) значительная величина развиваемых тормозных моментов (до 8850 нм);

б) большой угол обхвата шкива лентой (до 320 градусов);

в) небольшой ход якоря электромагнита, способствующий быстрому срабатыванию тормоза.

Конструктивные и эксплуатационные недостатки двухленточных короткоходовых тормозов следующие:

а) неодинаковое натяжение лент ввиду практической невозможности точного изготовления и регулирования их;

б) установка равного зазора между шкивом и лентами требует передвижки всего тормоза;

в) при замене рабочей пружины нужна разборка тормоза;

г) недолговечность работы шарнирных соединений и рычагов;

д) интенсивный износ тормозной обкладки у концов ленты;

е) неполное использование усилия замыкающей пружины и тягового усилия электромагнита;

ж) необходимость очень точного монтажа тормоза.

Тормоза с осевым нажатием

Конусные (конические) тормоза с осевым нажатием на тормозные поверхности применяют в грузоподъемных устройствах с ручным и механическим приводами, например в талях и тельферах. Конусная муфта тормоза посажена на шпонке и вращается вместе с валом. Тормозной конический шкив сидит на валу свободно и не вращается. При включенном электромагните рычаг растягивает пружину и отводит конус от муфты. При выключении электромагнита пружина сжимается и прижимает конус к поверхности муфты. Для увеличения коэффициента трения рабочая поверхность конуса покрыта фрикционным материалом.

Пластинчатые (дисковые) тормоза

В пластинчатом тормозе диски посажены на шпонки или шлицы вала и вращаются вместе с ними. Диски на скользящих шпонках или шлицах соединяются с неподвижным корпусом (коробкой). Под действием осевого усилия между дисками создаются силы трения. Момент от сил трения должен быть больше крутящего момента; при этом условии наступает торможение. Диски изготовляют из стали и бронзы, чередуя их между собой при сборке тормоза. Толщина дисков 5-6 мм. Металлические диски должны работать обязательно в масляной ванне. При сухом трении бронзовые диски заменяют стальными с облицовкой из фрикционного материала на рабочих поверхностях. Толщина фрикционной облицовки 3-5 мм. Осевое усилие может передаваться на диски при помощи пружин и грузов, работающих с тормозными электромагнитами, пневматических и гидравлических устройств и т.д.

Центробежные тормоза

Центробежные тормоза, называемые также скоростными, служат только для регулирования скорости опускания груза, не допуская ее возрастания выше заданной величины. Центробежные тормоза устанавливают на быстроходном валу привода. Кроме центробежного регулятора скорости, механизм подъема должен иметь обычный стопорный тормоз. Наибольшее применение нашли центробежные тормоза с замыкающими грузами и пластинчатые (дисковые) скоростные тормоза. На быстроходном валу механизма подъема центробежного тормоза с замыкающими грузами на шпонке крепится шкив стопорного тормоза. К ободу шкива на осях свободно посажены грузы с тормозными вкладышами. Вторыми своими концами грузы шарнирно соединены тягами с регулировочной втулкой. Втулка спиральной пластинчатой пружиной связана со ступицей тормозного шкива. Все детали центробежного тормоза закрыты неподвижным кожухом.

Усилия пластинчатой спиральной пружины рассчитаны так, что при нормальной скорости вращения вала центробежный тормоз не включается. При достижении валом определенного числа оборотов грузы под действием центробежных сил начинают расходиться, поворачиваясь вокруг осей через тяги, преодолевая усилие пружин, и прижимают тормозные вкладыши к внутренней поверхности неподвижного кожуха. При этом происходит притормаживание ведущего вала.

К недостаткам центробежного тормоза с грузовым замыканием относятся одностороннее действие, невозможность остановки механизма, быстрый износ вкладышей вследствие малой поверхности трения, трудность регулировки на определенную скорость, понижение скорости опускания груза с уменьшением его силы тяжести. При проектировании центробежного тормоза важно, чтобы центр тяжести всех замыкающих грузов совпадал с центром вала и чтобы центр тяжести каждого груза был по возможности удален на максимальное расстояние от оси вала и оси пальца.

Грузоупорные тормоза

Грузоупорные тормоза, называемые также автоматическими спускными тормозами, работают только под действием силы тяжести груза и применяются в механизмах с ручным и машинным приводом (в талях, лебедках и кранах). На принципе действия грузоупорных тормозов построены безопасные рукоятки. По принципу действия грузоупорные тормоза делятся на две группы:

1) тормоза с размыкающимися рабочими поверхностями при постоянной массе опускаемого груза, или тормоза с переменным осевым давлением;

2) тормоза с неразмыкающимися рабочими поверхностями при постоянной массе опускаемого груза, или тормоза с постоянным осевым давлением.

К тормозам с размыкающимися рабочими поверхностями относятся дисковые грузоупорные тормоза. На валу этого тормоза шпонкой закреплен диск. Другой диск изготовлен за одно целое с шестерней, сидящей на резьбе вала и передающей вращение через зубчатые передачи на грузовой барабан. Между перечисленными дисками и свободно посажено на вал храповое колесо зубчатого останова. При вращении вала на подъем шестерня, оставаясь неподвижной под действием усилия, передаваемого на нее от груза на барабане, перемещается по резьбе влево и замыкает диски с храповым колесом. После замыкания рабочих поверхностей начинает вращаться диск с шестерней и храповым колесом, которое проскальзывает своими зубьями по собачке. Происходит подъем груза. При остановке механизма груз удерживается храповым остановом в виду того, что рабочие поверхности тормоза остаются замкнутыми, так как момент от груза на барабане не меняет своего направления при подъеме, удержании и опускании. При вращении вала на спуск шестерня вместе с диском начинает перемещаться по резьбе вправо и размыкать поверхности трения. Храповое колесо при опускании груза не вращается, удерживаемое на месте собачкой. При отходе диска вправо момент сил трения на тормозе уменьшается и шестерня начинает вращаться. Происходит свободное опускание груза под действием собственной силы тяжести. При свободном опускании груза угловая скорость диска меньше угловой скорости вала. Если скорости диска и вала уравняются, происходит непрерывное скольжение между трущимися поверхностями дисков и храпового колеса, и груз опускается с постоянной скоростью. При этом момент на шестерне, передаваемый на нее моментом от груза на барабане, уравновешивается моментом сил трения в резьбе и моментом сил трения на рабочих поверхностях тормоза.

Тормоза с неразмыкающимися рабочими поверхностями применяют в грузоподъемных механизмах с несамотормозящей червячной передачей (ручных талях и лебедках). По конструктивному оформлению поверхностей трения эти тормоза можно разделить на конические грузоупорные и дисковые грузоупорные.

Конический грузоупорный тормоз с червячной передачей изготовлен как одно целое с червяком и конусом, поверхность которого входит в коническую расточку чашки, имеющей снаружи зубчатый венец храпового останова. На своей оси закреплена собачка. При вращении рукоятки на подъем груза под действием осевого усилия червяка на конических поверхностях возникает момент сил трения, в результате чего вместе с конусом вращается чашка, зубья которой скользят по собачке. Поднятый груз удерживается на высоте с помощью храповика. При опускании груза чашка неподвижна, а конус вращается; при этом необходимо преодолеть момент сил трения в тормозе, что приводит к износу рабочих конических поверхностей.

Перечисленные типы тормозов и устройств останова находят широкое применение в стационарных и транспортных системах спецтехники и в промышленности.

В.Л. Моргачев, А.Х. Хаютин

Остановы зубчатые (храповики или храповые остановы) служат для удержания груза. По конструкции зубчатые остановы могут быть с внешним, внутренним и торцовым зацеплением. Наиболее распространены в талях, лебедках и других грузоподъемных механизмах храповики с внешним зацеплением. Устройство и принцип действия храпового останова несложны. При вращении храповика на подъем груза собачка проскальзывает по зубьям храпового колеса; при обратном вращении собачка упирается в зуб храповика, останавливает и удерживает груз. Храповое колесо рекомендуется устанавливать на быстроходном валу механизма, где крутящий момент наименьший. Собачка крепится на оси и приживается к зубьям храповика пластинчатой пружиной. При проектировании храпового всегда определяются размеры храпового зубчатого колеса, собачки и оси. Размеры собачки проверяются на совместное действие изгиба и сжатия, когда она упирается в верхнюю кромку зуба. В качестве материала собачек выбирается, как правило, сталь.

К недостаткам храпового механизма необходимо отнести то, что при остановке груза выступ собачки ударяет о торец зуба, особенно в том случае, когда собачка находится у кромки зуба, и храповое колесо поворачивается в обратном направлении почти на величину шага. Существенным недостатком зубчатых остановов являются щелчки собачки при соскакивании с головок зубьев колеса. Для устранения этого недостатка применяют храповые остановы с бесшумными собачками, один из вариантов которых показан на рисунке. На ступицу 1 зубчатого диска надевается разрезной хомут 2, сила прижатия которого к ступице регулируется пружиной 3. Хомут соединен серьгой 6 с собачкой 5. При работе механизма на подъем хомут увлекается силами трения в направлении вращения диска и выводит собачку из зацепления с зубьями до упора 4. При обратном вращении под действием сил трения хомут также поворачивается и вводит собачку в зацепление. Роликовые остановы, в отличие от зубчатых, способствуют бесшумной работе механизма, не вызывают ударной нагрузки при остановке груза и не вызывают изгиба вала. Роликовый останов имеет неподвижно закрепленный корпус. Внутри корпуса на валу посажена втулка. В пазах втулки находятся ролики, а в гнездах - отжимающие спиральные пружинки. При вращении вала в направлении подъема груза ролики, сжимающие пружинки, находятся в уширенной части пазов и не препятствуют вращению диска. При обратном вращении ролики под действием сил трения и пружинок перемещаются в суженную часть пазов, заклиниваются и вызывают остановку и удержание груза на высоте.

К недостаткам храпового механизма необходимо отнести то, что при остановке груза выступ собачки ударяет о торец зуба, особенно в том случае, когда собачка находится у кромки зуба, и храповое колесо поворачивается в обратном направлении почти на величину шага. Существенным недостатком зубчатых остановов являются щелчки собачки при соскакивании с головок зубьев колеса. Для устранения этого недостатка применяют храповые остановы с бесшумными собачками, один из вариантов которых показан на рисунке. На ступицу 1 зубчатого диска надевается разрезной хомут 2, сила прижатия которого к ступице регулируется пружиной 3. Хомут соединен серьгой 6 с собачкой 5. При работе механизма на подъем хомут увлекается силами трения в направлении вращения диска и выводит собачку из зацепления с зубьями до упора 4. При обратном вращении под действием сил трения хомут также поворачивается и вводит собачку в зацепление. Роликовые остановы, в отличие от зубчатых, способствуют бесшумной работе механизма, не вызывают ударной нагрузки при остановке груза и не вызывают изгиба вала. Роликовый останов имеет неподвижно закрепленный корпус. Внутри корпуса на валу посажена втулка. В пазах втулки находятся ролики, а в гнездах - отжимающие спиральные пружинки. При вращении вала в направлении подъема груза ролики, сжимающие пружинки, находятся в уширенной части пазов и не препятствуют вращению диска. При обратном вращении ролики под действием сил трения и пружинок перемещаются в суженную часть пазов, заклиниваются и вызывают остановку и удержание груза на высоте.Колодочные тормоза

Согласно правилам, устанавливаемым современными нормативными документами, все грузоподъемные и транспортные устройства должны иметь тормозные приспособления. Тормоза обеспечивают остановку механизмов, удержание груза на высоте и регулирование скорости при опускании груза. По назначению тормоза разделяются на стопорные для остановки груза и спускные для ограничения скорости. По конструкции они могут быть колодочные, ленточные, конические, пластинчатые и др. По принципу действия тормоза могут быть автоматические и управляемые, а по взаимному действию тормозных поверхностей - открытые и закрытые. Кроме того, по величине хода якоря электромагнита они разделяются на длинноходовые и короткоходовые.

Устанавливать тормоза следует на валах с меньшим крутящим моментом. Все тормозные устройства должны иметь тормозной момент, удовлетворяющий условиям работы механизма, обеспечивать надежную работу при плавном торможении и быстром размыкании, обладать простотой конструкции и прочностью деталей при минимальных размерах, допускать быструю, точную и устойчивую регулировку и замену изношенных деталей, не допускать, возникновения высоких температур между поверхностями трения в процессе торможения.

Простейшим является открытый одноколодочный тормоз. Тормозной шкив этого тормоза жестко закреплен на валу. К поверхности шкива внешней силой прижимается колодка, покрытая тормозным материалом и прикрепленная к рычагу. Под действием внешнего усилия между колодкой и шкивом возникает сила трения. Одноколодочный тормоз прост по устройству, имеет малые габариты, Он применяется при небольших крутящих моментах в грузоподъемных механизмах спецтехники легкого режима работы и с ручным приводом. Недостатком такого тормоза является одностороннее воздействие колодки на шкив, повышающее давление на опоры вала, что может вызвать его изгиб, а также изменение величины нажимного усилия в зависимости от направления вращения шкива.

В подъемно-транспортных машинах специального назначения в основном применяются закрытые двухколодочные тормоза. На двух вертикальных рычагах шарнирно закрепляются колодки. К горизонтальному рычагу крепятся тормозной груз, якорь электромагнита и вертикальная тяга. К треугольнику присоединены верхние концы правого рычага и тяги, а также регулировочная винтовая стяжка, соединенная с верхним концом левого рычага. При выключенном электромагните груз действует на горизонтальный рычаг, который через вертикальную тягу поворачивает треугольник по часовой стрелке, и колодки прижимаются к шкиву. При включенном электромагните якорь поднимает рычаг с грузом и поворачивает треугольник против часовой стрелки, заставляя колодки отходить от шкива. На тормозах мостовых электрических кранов применяются длинноходовые плунжерные электромагниты КМП и КМТ (П - постоянного, Т - трехфазного тока), короткоходовые клапанные электромагниты МП постоянного тока, а также однофазные электромагниты ЛЮ-А и МО-Б.

Грузовое замыкание тормозов имеет ряд существенных недостатков, из которых основными являются удары при замыкании; значительное число рычагов и шарниров, при износе которых создается "мертвый" ход рычажной системы, изменяется сила нажатия колодок на шкив, повышается время торможения, затрудняется регулировка тормоза. В настоящее время распространено пружинное замыкание тормозов, в котором отмеченные выше недостатки сведены до минимума. Однако тормоза с пружинным замыканием колодок неприменимы при диаметре шкива свыше 300 мм, так как при этом сильно возрастает масса и размеры электромагнита. Короткоходовые электромагниты переменного тока невозможно применять при частых включениях (свыше 300 в час), тормоза с клапанными электромагнитами требуют частой и точной регулировки.

Наиболее совершенными являются тормоза с электрогидравлическим толкателем вместо тормозного электромагнита. Электрогидравлический толкатель приводится в действие от электродвигателя. Действие электрогидравлического толкателя передается на колодки тормоза через систему рычагов. Электрогидравлический толкатель имеет цилиндр, внутри которого находится поршень, закрепленный на двух направляющих подвижных штоках. Под поршнем помещен центробежный насос, крыльчатка которого получает вращательное движение от электродвигателя через промежуточный вал. При вращении крыльчатки давлением жидкости поршень поднимается, возвратные пружины сжимаются и направляющие штоки, соединенные вверху с рычажной системой тормоза, отводят колодки от шкива. При выключенном электродвигателе давление под поршнем падает и под действием усилия сжатой пружины и собственной силы тяжести поршень опускается, происходит замыкание тормоза. Электрогидравлические толкатели способствуют плавному и быстрому включению и выключению тормозов, создают постоянную силу нажатия тормозных колодок на шкив, допускают значительное число включений (до 600 в час). Установка электрогидравлических толкателей производится только в вертикальном положении, отклонение от вертикали допускается не более 10 градусов.

Ленточные тормоза

В ленточных тормозах шкивы обхватываются стальной лентой. К внутренней поверхности ленты приклепывается, крепится винтами или приклеивается фрикционный материал. Концы ленты прикрепляются к рычажной системе управления тормозом. Управление тормозом педальное, рукояточное и электромагнитное. В ленточных тормозах угол обхвата шкива лентой достигает величины 360 градусов. Ленточные тормоза находят применение на главных подъемах литейных мостовых электрических кранов, на стреловых поворотных кранах, в строительно-монтажных лебедках и т. д. Они просты по конструкции, имеют небольшие габаритные размеры, способны развивать значительные тормозные моменты с увеличением угла обхвата.

Недостатками ленточных тормозов являются изгибающие усилия на вал шкива из-за натяжения концов ленты, неравномерное распределение удельных давлений и износа тормозного материала, зависимость величины тормозного момента от направления вращения шкива в простом ленточном тормозе, большое усилие замыкания в реверсивном тормозе. При вращении тормозного шкива против часовой стрелки натяжения на концах ленты меняются местами и величина необходимого тормозного груза возрастает. По этой причине использование простого ленточного тормоза на реверсивных механизмах не рекомендуется и часто его называют тормозом односторонним.

В суммирующем ленточном тормозе концы лент крепятся на одинаковом расстоянии от оси качания горизонтального рычага, вследствие чего сохраняется равенство моментов сил относительно шарнира при изменении направления вращения тормозного шкива, и величина груза остается постоянной. Такой ленточный тормоз называется иначе двусторонним или реверсивным. Ввиду того, что при растормаживании оба конца способствуют отходу ленты, ход якоря электромагнита у суммирующего ленточного тормоза при равных условиях будет вдвое меньше хода якоря электромагнита простого ленточного тормоза.

На механизмах мостовых электрических кранов большой грузоподъемности применяются двухленточные тормоза КХЛ и ТЛП с пружинным замыкателем и короткоходовым электромагнитом постоянного тока. В таких тормозах стальная лента разделена на две одинаковые части и покрыта внутри тормозным материалом. Концы лент крепятся к рычажной системе управления тормозом и к шарниру. Достоинствами двухленточных тормозов являются:

а) значительная величина развиваемых тормозных моментов (до 8850 нм);

б) большой угол обхвата шкива лентой (до 320 градусов);

в) небольшой ход якоря электромагнита, способствующий быстрому срабатыванию тормоза.

Конструктивные и эксплуатационные недостатки двухленточных короткоходовых тормозов следующие:

а) неодинаковое натяжение лент ввиду практической невозможности точного изготовления и регулирования их;

б) установка равного зазора между шкивом и лентами требует передвижки всего тормоза;

в) при замене рабочей пружины нужна разборка тормоза;

г) недолговечность работы шарнирных соединений и рычагов;

д) интенсивный износ тормозной обкладки у концов ленты;

е) неполное использование усилия замыкающей пружины и тягового усилия электромагнита;

ж) необходимость очень точного монтажа тормоза.

Тормоза с осевым нажатием

Конусные (конические) тормоза с осевым нажатием на тормозные поверхности применяют в грузоподъемных устройствах с ручным и механическим приводами, например в талях и тельферах. Конусная муфта тормоза посажена на шпонке и вращается вместе с валом. Тормозной конический шкив сидит на валу свободно и не вращается. При включенном электромагните рычаг растягивает пружину и отводит конус от муфты. При выключении электромагнита пружина сжимается и прижимает конус к поверхности муфты. Для увеличения коэффициента трения рабочая поверхность конуса покрыта фрикционным материалом.

Пластинчатые (дисковые) тормоза

В пластинчатом тормозе диски посажены на шпонки или шлицы вала и вращаются вместе с ними. Диски на скользящих шпонках или шлицах соединяются с неподвижным корпусом (коробкой). Под действием осевого усилия между дисками создаются силы трения. Момент от сил трения должен быть больше крутящего момента; при этом условии наступает торможение. Диски изготовляют из стали и бронзы, чередуя их между собой при сборке тормоза. Толщина дисков 5-6 мм. Металлические диски должны работать обязательно в масляной ванне. При сухом трении бронзовые диски заменяют стальными с облицовкой из фрикционного материала на рабочих поверхностях. Толщина фрикционной облицовки 3-5 мм. Осевое усилие может передаваться на диски при помощи пружин и грузов, работающих с тормозными электромагнитами, пневматических и гидравлических устройств и т.д.

Центробежные тормоза

Центробежные тормоза, называемые также скоростными, служат только для регулирования скорости опускания груза, не допуская ее возрастания выше заданной величины. Центробежные тормоза устанавливают на быстроходном валу привода. Кроме центробежного регулятора скорости, механизм подъема должен иметь обычный стопорный тормоз. Наибольшее применение нашли центробежные тормоза с замыкающими грузами и пластинчатые (дисковые) скоростные тормоза. На быстроходном валу механизма подъема центробежного тормоза с замыкающими грузами на шпонке крепится шкив стопорного тормоза. К ободу шкива на осях свободно посажены грузы с тормозными вкладышами. Вторыми своими концами грузы шарнирно соединены тягами с регулировочной втулкой. Втулка спиральной пластинчатой пружиной связана со ступицей тормозного шкива. Все детали центробежного тормоза закрыты неподвижным кожухом.

Усилия пластинчатой спиральной пружины рассчитаны так, что при нормальной скорости вращения вала центробежный тормоз не включается. При достижении валом определенного числа оборотов грузы под действием центробежных сил начинают расходиться, поворачиваясь вокруг осей через тяги, преодолевая усилие пружин, и прижимают тормозные вкладыши к внутренней поверхности неподвижного кожуха. При этом происходит притормаживание ведущего вала.

К недостаткам центробежного тормоза с грузовым замыканием относятся одностороннее действие, невозможность остановки механизма, быстрый износ вкладышей вследствие малой поверхности трения, трудность регулировки на определенную скорость, понижение скорости опускания груза с уменьшением его силы тяжести. При проектировании центробежного тормоза важно, чтобы центр тяжести всех замыкающих грузов совпадал с центром вала и чтобы центр тяжести каждого груза был по возможности удален на максимальное расстояние от оси вала и оси пальца.

Грузоупорные тормоза

Грузоупорные тормоза, называемые также автоматическими спускными тормозами, работают только под действием силы тяжести груза и применяются в механизмах с ручным и машинным приводом (в талях, лебедках и кранах). На принципе действия грузоупорных тормозов построены безопасные рукоятки. По принципу действия грузоупорные тормоза делятся на две группы:

1) тормоза с размыкающимися рабочими поверхностями при постоянной массе опускаемого груза, или тормоза с переменным осевым давлением;

2) тормоза с неразмыкающимися рабочими поверхностями при постоянной массе опускаемого груза, или тормоза с постоянным осевым давлением.

К тормозам с размыкающимися рабочими поверхностями относятся дисковые грузоупорные тормоза. На валу этого тормоза шпонкой закреплен диск. Другой диск изготовлен за одно целое с шестерней, сидящей на резьбе вала и передающей вращение через зубчатые передачи на грузовой барабан. Между перечисленными дисками и свободно посажено на вал храповое колесо зубчатого останова. При вращении вала на подъем шестерня, оставаясь неподвижной под действием усилия, передаваемого на нее от груза на барабане, перемещается по резьбе влево и замыкает диски с храповым колесом. После замыкания рабочих поверхностей начинает вращаться диск с шестерней и храповым колесом, которое проскальзывает своими зубьями по собачке. Происходит подъем груза. При остановке механизма груз удерживается храповым остановом в виду того, что рабочие поверхности тормоза остаются замкнутыми, так как момент от груза на барабане не меняет своего направления при подъеме, удержании и опускании. При вращении вала на спуск шестерня вместе с диском начинает перемещаться по резьбе вправо и размыкать поверхности трения. Храповое колесо при опускании груза не вращается, удерживаемое на месте собачкой. При отходе диска вправо момент сил трения на тормозе уменьшается и шестерня начинает вращаться. Происходит свободное опускание груза под действием собственной силы тяжести. При свободном опускании груза угловая скорость диска меньше угловой скорости вала. Если скорости диска и вала уравняются, происходит непрерывное скольжение между трущимися поверхностями дисков и храпового колеса, и груз опускается с постоянной скоростью. При этом момент на шестерне, передаваемый на нее моментом от груза на барабане, уравновешивается моментом сил трения в резьбе и моментом сил трения на рабочих поверхностях тормоза.

Тормоза с неразмыкающимися рабочими поверхностями применяют в грузоподъемных механизмах с несамотормозящей червячной передачей (ручных талях и лебедках). По конструктивному оформлению поверхностей трения эти тормоза можно разделить на конические грузоупорные и дисковые грузоупорные.

Конический грузоупорный тормоз с червячной передачей изготовлен как одно целое с червяком и конусом, поверхность которого входит в коническую расточку чашки, имеющей снаружи зубчатый венец храпового останова. На своей оси закреплена собачка. При вращении рукоятки на подъем груза под действием осевого усилия червяка на конических поверхностях возникает момент сил трения, в результате чего вместе с конусом вращается чашка, зубья которой скользят по собачке. Поднятый груз удерживается на высоте с помощью храповика. При опускании груза чашка неподвижна, а конус вращается; при этом необходимо преодолеть момент сил трения в тормозе, что приводит к износу рабочих конических поверхностей.

Перечисленные типы тормозов и устройств останова находят широкое применение в стационарных и транспортных системах спецтехники и в промышленности.

В.Л. Моргачев, А.Х. Хаютин